Opel 1290 Motorlager: Lowcost-Repair 2018-2019

Alles begann mit einem

Erweiterungssatz für mehr Ölfördermenge der Ölpumpe, den

ich bei Ebay ersteigert hatte. Leider habe ich nicht nur eine Aluplatte und

zwei Zahnräder, sondern auch gleich noch einen Konstruktionsfehler

mitgekauft. Kurz gesagt, die Ölbohrung für das mitlaufende Zahnrad

fehlte, was sich dann durch ein Abscheren der Welle und Totalausfall bei der

Fahrt bemerkbar machte. Damals schien nach Ausbuchsen und neu Bohren alles

prima. Jedoch hatte ich einen unruhigen Lauf bei höheren Geschwindigkeiten

(beim Opel 1290 sprechen wir hier von über 70 km/h). Später

hörte es sich beim Ankurbeln des Fahrzeugs an, als würde irgendwo ein

Zündfunken fehlspringen. Das intensive mehrfache Absuchen der ganzen

Zündanlage ergab aber keinen Fehler. Warum auch, war das Geräusch

doch anderen Ursprungs, was ich aber damals noch nicht wusste.

Bis…

Naja, am 3. September 2018 war

mein Alltagsauto in der Werkstatt und ich fuhr mit dem Opel die 30 km zur Fima.

Angekommen bin ich auch und parkte stolz mein Fahrzeug.

Das war das letzte Mal, dass der

Wagen sich gut anhörte, denn am Nachmittag beim Starten klang es, als

würde ein kleiner Zwerg im Motor mit einem 2 kg-Fäustel mit voller

Wucht gegen das Motorgehäuse schlagen.

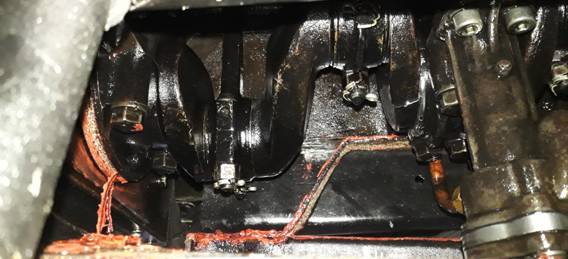

Was war passiert? Also, nach

Hause schleppen und die Suche ging los:

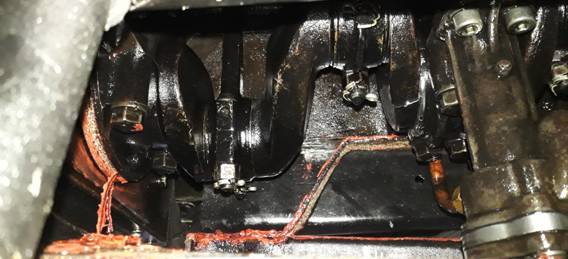

Anscheinend hatte ich durch das

Problem mit der Ölpumpe einen Lagerschaden am mittleren Hauptlager

erlitten und das Hin- und Herbiegen führte schließlich zum Riss in der

Welle.

Was ich als Zündfunken hörte, war das Herausdrücken von Öl

aus dem Spalt beim Drehen. Bei dem Abkühlen auf dem Firmenparkplatz, riss

nun die Welle komplett durch. Das Hämmern zerstörte alle Federbleche

der Kupplungsscheibe, gab Haupt – und Pleuellagern den Rest…

Die Suche ging los und ich konnte

(durch einen Hinweis beim Alt- Opel- IG- Stammtisch in Iserlohn) für wenig

Geld einen kaputten Motor mit intakter Welle bekommen. Der Motor liefe

angeblich noch, sei nur undicht und würde Wasser verlieren.

Na ja, Wasser verlor er

tatsächlich nur zur Hälfte, denn die andere Hälfte war im

Öl; oder sollte ich sagen: „Das Kühlwasser in der Ölwanne

wurde vom Motoröl verdünnt..?“

Dem ursächlich waren auch

alle 4 Pleuellager kaputt gefressen. Die Hauptlager seltsamerweise nicht, wobei

im mittleren Hauptlager ein Stück Weißmetall ausgebrochen war.

„Das muss definitiv neu!“, dachte ich und sah mich vor mehreren

tausend Euro Reparatur, da bei einem Opel von 1934 alle Lager auf die Wellen passend

in die Gehäuse gegossen und gebohrt wurden. Und das kann noch nicht mal

jeder Motorinstandsetzer.

Das musste anders gehen und

definitiv günstiger – nur wie?

Ich forschte etwas im Internet

und wurde auf eine Reportage der Schweizer Zillertalbahn aufmerksam

(https://www.youtube.com/watch?v=krnQ4tBuquo), welche die Wellen und

Lagerschalen mit Brennern erhitzen, dann die Wellen mit sauerstoffarmer Flamme

einrußen und das Weißmetall dann eingießen. Nach dem

Abkühlen werden die Lager nachgearbeitet (also die Poren verschlossen) und

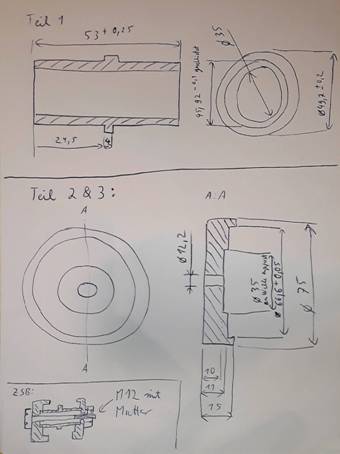

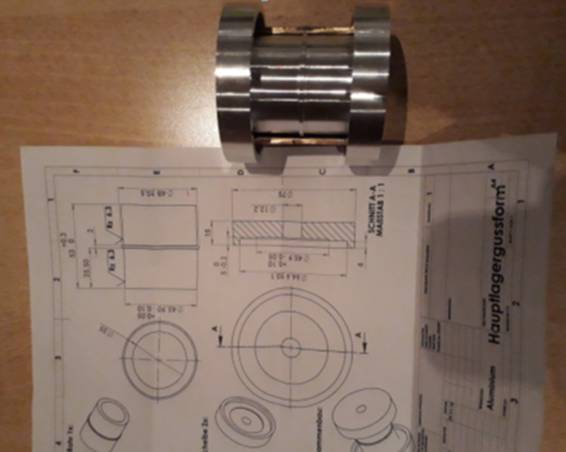

poliert. So etwas musste bei mir doch auch machbar sein. Meine Idee war

später, ein Werkzeug aus Aluminium zu bauen, da sich dieses mit

Weißmetall aufgrund der Oberflächenkorrosion schlecht verbinden

würde. Weiterhin sollte die stärkere Ausdehnung des Aluminiums von

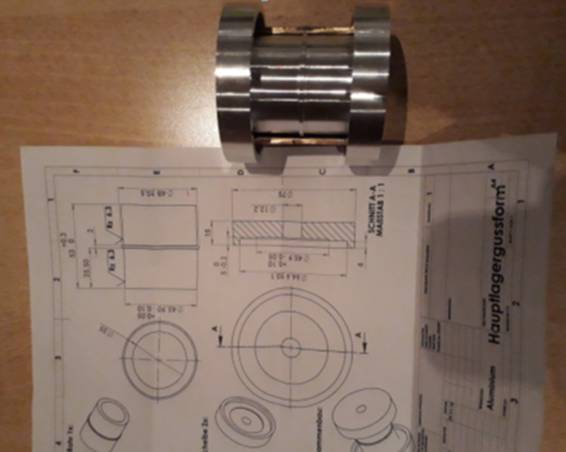

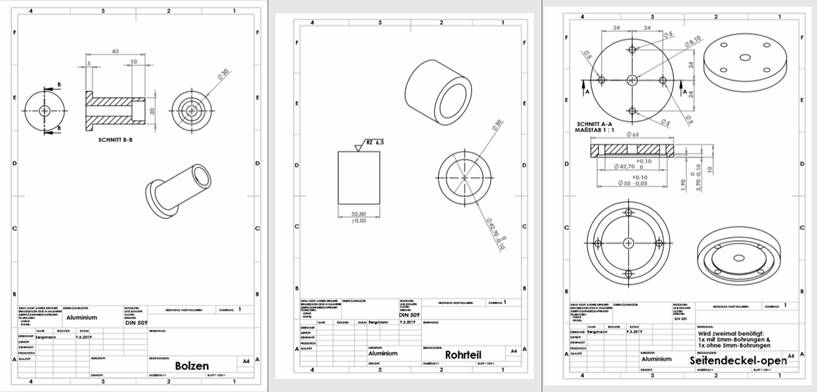

Vorteil beim Entformen sein. Ich ließ mir also ein Werkzeug drehen,

welches mit dem Bund aufliegt und ich von oben in eine Schale Metall

eingießen kann.

Das Weißmetall (WM80)

erhielt ich über Ebay aus Ennepetal und einen elektrischen Schmelztiegel

aus China, der aber erst noch auf EU-Stecker umgelötet und mit

vernünftiger Erdung versehen werden musste. Man(n) wollte ja dieses

Abenteuer überleben!

Der erste Versuch startete: Das

Zinn aus einer mittleren Motorlagerschale der gerochenen Kurbelwelle wurde ausgeschmolzen,

in das Aluminiumwerkzeug eingespannt (aufgeschnittene Schlauchklemmen zeigten

hier ihren Einsatz) und ab auf dem Grill erhitzt.

Das Vorwärmen des Werkzeugs erfolgte auf meinem

Säulengrill, mit dem ich auch über 500°C erreichen kann, seit ich

ihm einen Druckluftanschluss spendiert habe. Als idealen Punkt fand ich jedoch

nach einigen Versuchen die Temperatur von 380°C an der kältesten

Stelle…

Nach einigen Versuchen hatte ich das erste Lager, musste

aber feststellen, dass Bohrung und Außenradius etwas versetzt verlaufen,

da die Lager gedreht und dann auseinandergesägt wurden. Also noch mal

Gießen, diesmal mit angepassten Seitenteilen des Werkzeugs.

Auch war ein Bund nicht komplett

mit Lagermetall überzogen – beim nächsten Versuch wurde mehr

Sorgfalt auf die Zentrierung gelegt. Nach dem Ausschmelzen der richtigen

Lagerschale und dem Giessen stand ich nun vor dem Problem einen korrekten

Zieldurchmesser erreichen zu müssen, hatte ich doch den Durchmesser ehr

eng gewählt und dann mussten vorab auch noch einige Poren autogen

verlötet werden.

Das war übrigens auch etwas,

was man erst mal lernen muss: Zuerst goss ich in Gips einen Stab WM80, den ich

dann mit kleiner Flamme schmolz. Ja, Sie lesen richtig, man schmilzt das

Stabmetall, nicht das Metall der Lagerschale. Denn es soll eine kleine Kugel in

die Pore tropfen. Ist dieses geschehen, erhitzt man diese nur an der oberen

Rundung (fern der Schale) bis diese plötzlich einsinkt. Es bleibt eine

kleine Erhebung, die danach wegzuschleifen ist.

Wie schleift man das nun?

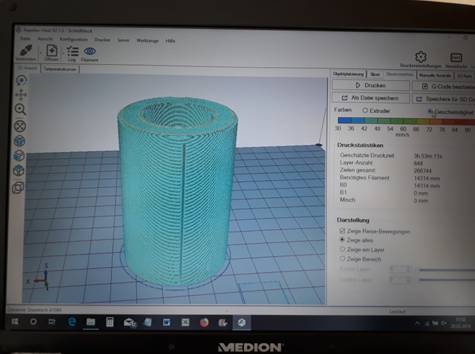

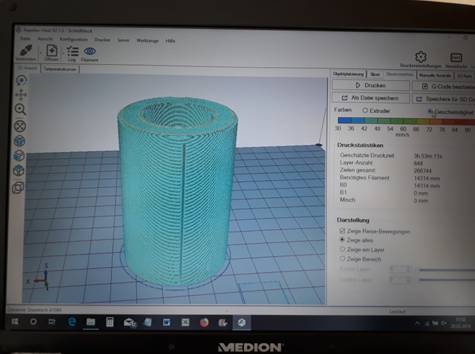

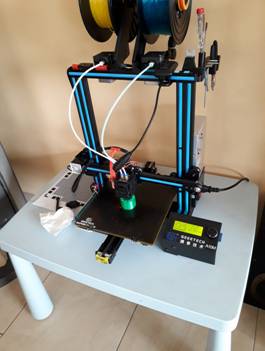

Es lebe der 3D-Drucker (bei mir zwar nur ein Chinamodell,

aber es war die Lösung):

Ich baute nun mit zunehmendem Durchmesser mehrere Ronden bis Solldurchmesser

minus zweimal Schleifpapierdicke, fügte einen schrägen Schlitz ein

und spannte mein Ergebnis schließlich in die Standbohrmaschine.

Nun schleift man in der Bohrmaschine aber nun vor Allem die

Ränder. Egal, denn ich spannte einfach nur einen schmalen Streifen ein und

konnte so auch gezielt die Mitte nacharbeiten, bis das Lehreisen nicht mehr

quer in der Lauffläche wackelte.

Wann aber nun ist genug geschliffen? Erst einmal sei

gesagt, dass man Pro Schliff nicht einmal 0,05 mm herausbekommt, da das

Schleifpapier superschnell mit dem Lagermetall zu sitzt und getauscht werden

muss. Erst einmal habe ich immer wieder das Lager locker aufgelegt, sobald es

zu passen schien, wurde es fertig verschraubt. Dies ging, weil ich nur eine

Hälfte des Kompletten Lagers erneuern musste. Drehte sich die Welle nicht

mehr, musste noch was weg. Sobald sie schwergängig lief kam Tuschierpaste

hinzu um zu zeigen, wo es im wahrsten Wort noch klemmt! Zuletzt noch den

Ölkanal mit einem Dremel- Sägeblatt breit genug einbringen.

Aber Vorsicht: Als alles fertig

war, musste ich feststellen, dass die Bindung zwischen Trägermetall und

Weißmetall kaum da war und sich Lagermetall und Träger dann auch

leicht trennen ließen.

Also fing ich wieder von Vorne

an, diesmal mit zusätzlichem Vorverzinnen mit Verzinnungspaste…

„Drum prüfe, ob sich’s ewig bindet oder man

´nen Spalt hier findet!“

Nun, das war der erste Teil, der zweite sollte sich viel

schwieriger gestalten, denn auch die Pleuels hatten alle aufgrund des Wassers

im Motor extreme Fressspuren und bis zu 0,5 mm Radiallspiel.

Was macht ein gegossenes ein Pleuellager aus?

-

Zentrische Weissmetallfüllung mit sehr genauer Bohrung, angepasst

an den Durchmesser der Kurbelwelle (Ok, das hatte ich beim Hauptlager

auch…)

-

Bestehend aus Ober und Unterteil (Ups, also konnte ich das Metall

diesmal nur seitlich eingießen!)

-

Rechts und links vom Stahlkörper des Pleuels ist ebenfalls Weißmetall

als Stirnfläche vorhanden, welche die Abdichtung zu den Schultern der

Kurbelwelle gewährleisten muss. (also muss das Werkzeug breiter als der

Pleuel sein).

-

Der Pleuel muss annähernd senkrecht zur Bohrung verlaufen aber

genau parallel zur Bohrung des Bronzelagers für den Kolben.

-

Nach dem Ausgießen darf man nicht die Lager auseinander sägen

müssen, denn das geht nur, wenn man auch Stahl des Pleuels wegsägt

(ich kam auf die Idee Aluminiumtrennfolien einzulegen, die aus extrem dünnen

Alublech geschnitten wurden und zwischen die Lagerhälften eingeschraubt

wurden).

-

Nicht zuletzt zu nennen: Da ist noch ne Ölbohrung zum Kolbenlager,

welches nicht verstopft werden darf (Mmhh – Alufolie aus der Küche

würde hier helfen).

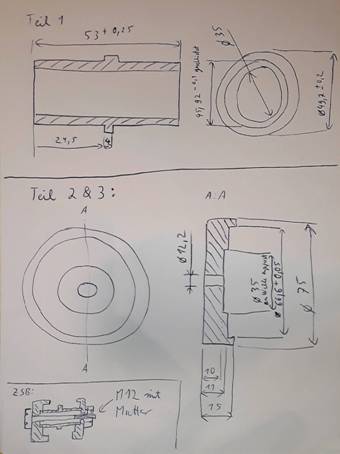

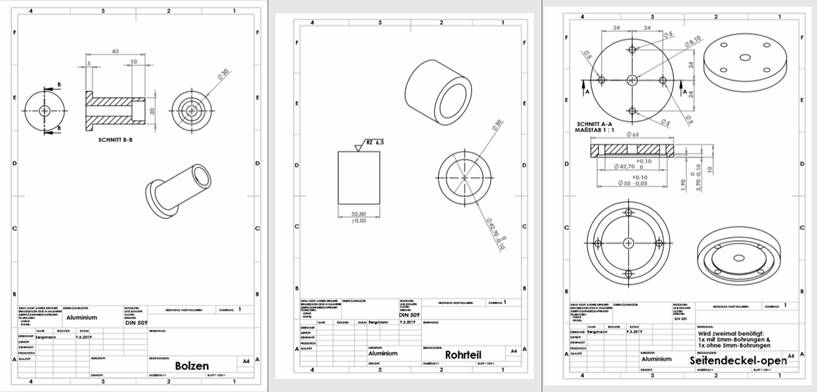

Und wieder ging ich an den PC um meine Ideen in Zeichnungen

zu bringen:

Diesmal musste wieder der Drucker herhalten, eh es in Alu

gehen sollte:

Auch hier musste ich feststellen, dass es noch

Optimierungsbedarf gab: eine seitliche Spannschraube sollten das obere Pleuelauge

spielfrei anpressen und somit die Parallelität gewährleisten. Eine

Stützschraube sollte diesen Zustand fixieren.

Als ich nun das Werkzeug in Alu

vor mir hatte, kam nun die Überlegung auf, wie ich das geschmolzene

Weißmetall in die 5mm-Bohrungen bringen könne. Auf einen Rand am

Oberteil verzichtete ich bewusst. Zuerst fertigte ich einen kleinen Trichter,

der sich aber schnell als zu schwierig im Einsatz zeigte. Also musste ein

abnehmbarer Rand her.

In Alu hatte ich ihn absichtlich

nicht drehen lassen, denn wenn sich das Alu beim Abkühlen stärker als

das Weißmetall zusammen zieht, würde ich wohlmöglich die

Oberseite nicht mehr vom Metall reinigen können. Es kam nun also auch hier

wieder eine Schlauchschelle zum Einsatz.

Nun also wieder Lagermetall ausschmelzen,

Lagerstelle mit Verzinnungspaste vorbehandeln, Ölbohrung mit Alufolie

verstopfen, Pleuelteile mit Zwischenblechen zusammenschrauben, rein ins

Werkzeug und ab auf`n Grill, heizen bis 380°C am kältesten Punkt, ab

in den Sand (Ach ja, das musste ich auch lernen, denn mein Werkzeug war nicht

dicht genug, so dass ich es nach dem Grillen noch schnell in Giessand stopfen

musste.) und das Metall rein. Das hört sich wieder einfach an, aber alles

muss recht schnell gehen. Die Deckschicht des geschmolzenen Metalls im Tiegel

muss erst entfernt werden und die Oberseite des Werkzeugs muss beim

Abkühlen mit dem Gasbrenner heiß gehalten werden um das Einsickern

von weiterem Metall beim Abkühlprozess zu ermöglichen.

Nach ein paar Stunden war dann

Alles kalt genug zum Entformen und mit einem Gummihammer und einem beherzten

Schlag waren die Seitenteile gelöst. Auch der Kern war leicht

ausgedrückt (der starke Schwund des Alu zeigte Wirkung). Die Trennung des

Ober- und Unterteils erforderte Mut, doch zeigte sich aufgrund der

Aluminiumtrennfolien als sehr einfach und problemlos.

(links Rohling mit Aluminiumtrennfolien, rechts nach

Auseinanderschlagen)

Nun also die Stirnflächen auf

dem Bandschleifer säubern, Ober- und Unterteil verschrauben und ab auf die

Bohrmaschine zum Einschleifen (sprich wieder mal Werkzeuge vom 3-D-Drucker).

Schwierig und viel Kontrolle verlangte es hier, damit die Bohrung gerade bleib.

Die Geschwindigkeit nicht zu

schnell und den Pleuel nur leicht geführt, und nicht feste gehalten, aber

das musste ich erst lernen und die ganze Vorarbeit auch das eine oder andere

Mal wiederholen.

Alles wieder geschliffen bis die

Einzelteile auf die Welle passten, dann im Montierten Zustand auch mit Tuschierpaste

ein gutes Bild machten. Danach noch die Breite auf dem Bandschleifer der

Schulterbreite der Kurbelwelle angepasst und dann die Kanten 2 mm breit 45°

angefast. Und das Ganze musste viermal bis zum Erfolg durchgeführt werden

(plus zwei Fehlversuche). Alleine das Schleifen eines Pleuels dauerte zwischen

4 und 6 Stunden und machte einen riesigen Haufen Dreck und

Schleifpapiermüll.

Den Rest der Geschichte fasse ich

hier einfach mal kurz zusammen: Kupplungsscheibe, Ausrücklager der

Kupplung mussten neu rein. Nach dem ersten Lauf des Motors gab es noch mal

einen Schock, da ich einen dicken Metallschlamm in der Ölwanne hatte.

Ich habe dann alle Lager noch mal

demontiert, „Gott sei Dank“ hatte nirgends etwas gefressen. Es

waren wohl Weißmetallreste der alten Lage, die noch in den Kanälen

hingen und sich durch den jetzt deutlich höheren Öldruck bis 2,5 bis

3 kg/cm2 ausgespült hatten.

Da habe ich also die Lager noch

mal mit 1000er Papier und Öl leicht poliert und wieder verbaut. Nach der

nächsten Fahrt sicherheitshalber Ölwanne wieder ab und siehe, das

Öl blieb sauber. Aber immer noch wurde der Wagen mit zunehmender

Betriebstemperatur langsamer. Wieder auseinanderbauen und sichten. Anscheinend

heizten die Pleuls schneller als die Kurbelwelle auf und verklemmten sich dann

durch die Breitenausdehnung zwischen den Schultern der Lagerstelle. Also wieder

etwas Weißmetall runtergefeilt. Zaghaft - nicht zu viel, sonst fehlt

wieder der Öldruck... Jetzt hoffe ich nur, dass Alles auch weiterhin lange

hält. Immerhin hat die Reparatur nun mehr als 12 Monate gebraucht und sie

war das Komplexeste, was ich in meinem Leben neben meinen Kindern produziert

habe, aber das sind drei andere Geschichten...

© Arnd Bergmann, Iserlohn 2020